Phases de fonctionnement

www.test-etancheite.fr

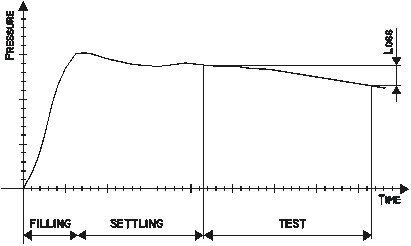

Principes de fonctionnement des appareils automatiques de détection de fuitePour commencer nous allons définir quelques caractéristiques communes aux différents principes de fonctionnement. Chaque système décrit a en commun la nécessite de créer une différence de pression entre la pièce à tester et l'extérieur du corps. C'est la phase de remplissage. De façon générale le remplissage peut s'effectuer en positif ou négatif, soit que l'on applique la pression (ou dépression) à l'intérieur du corps soit à l'extérieur (sous cloche). Nous aurons ensuite une phase de stabilisation, nécessaire à la stabilisation des valeurs de pression ou de débit de la mesure de fuite. C'est seulement à la fin de ces deux phases que nous aurons l'exécution effective de la mesure de la fuite, selon les différentes stratégies que nous allons analyser en détail.

FIG. 1 Phases de fonctionnament des apapreils de détection de fuite |

Choix du type de remplissage et de la pression de controle

La stratégie de remplissage, à l‘intérieur ou à l‘extérieur de la pièce, et le type de remplissage, dons en pression ou en dépression et la valeur de pressurisation, doit être choisi au cas par cas en analysant la pièce à contrôler. Pour ce choix le premier paramètre à considérer est la valeur de la pression de remplissage, et donc celle du test. En considérant l‘utilisation d‘air comprime industriel, cette valeur sera comprise entre -1 et 10 Bars, et en cas de contrôles d'étanchéité unis à des tests de résistance/destruction, cette valeur peut dépasser les 40 Bars. Contrairement à ce que l‘on pourrait croire, l‘usage de pressions élevées dégradent les performances générales des tests, étant donne que l‘on augmente proportionnellement la valeur de baisse de pression mesurée, qui est lui-même proportionnel a l‘échelle des mesures de pression ou de débit, l‘usage de pressions élevées compliquent l‘évolution du remplissage et de la stabilisation. Donc il est toujours préférable exécuter les tests à basse pression. Le remplissage en dépression peut par exemple augmenter l‘étanchéité de la pièce à tester pendant les phases de contrôle. Dans le cas de conserves ou de canettes, ou de pièces ayant une ample section ouverte, par exemple carter d‘huile moteur, un simple tapis en caoutchouc souple est suffisant pour rendre étanche la pièce sans aucune contrainte supplémentaire. Le remplissage en dépression peut tout de même fausser le test en cas de pièces en plastique soude, car la dépression tend à rapprocher et donc à coller la soudure défectueuse. Dans ce cas, la haute pression est préférable car elle aide à dilater l‘éventuel défaut de soudure, donc un test effectuer à une pression comprise entre 3 e 8 Bars unit un test d‘étanchéité à un test de résistance des soudures. Une attention particulière doit être apportée en cas de pièces composées de mécanismes à tenue "non linéaire", telles que soupapes, battants à ressorts, les tests doivent s‘effectuer à des pressions soit beaucoup plus basses soit beaucoup plus hautes que le seuil d‘intervention de ces soupapes. Sur des pièces mécaniques telles que carters de moteurs ou transmissions en fonte il faut toujours prendre en considération la présence joints supportant une pression donnée. Les textes des normes pour pièces destinées au gaz et cuisines, indiquent que les tests s‘exécutent à 150 mBars Note importante pour les pièces métalliques qui subissent une dilatation suite a une mise en pression. Ces pièces, telles que serpentins, échangeurs de chaleur, etc... tendent à se dilater mécaniquement à la fin du remplissage, proportionnellement à la pression émise. Dans le cas, d‘éléments qui doivent nécessairement être contrôles à des pressions relativement élevées (4 a 7 Bars), et pour lesquels cette dilatation ne peut être compensée par une phase de stabilisation, sinon avec des temps d‘une longueur prohibitive, un pré-remplissage a une pression supérieure à celle du contrôle consent de très bons résultats de dilatation/rétractation, réduisant drastiquement le temps total de test. En synthèse, le choix des valeurs de pression de contrôle doit d‘une part tenir compte de la pression réelle d‘exercice de la pièce, en considérant au coup par coup les bénéfices et les désavantages des différents niveaux de pression. Le choix d‘un test sous "cloche", et donc d‘un remplissage à l‘extérieur de la pièce, généralement en dépression, sera discute ensuite dans un paragraphe spécifique. Le point commun de tous les types de remplissage, c‘est le gaz utilise, qui dans la majorité des cas est de l‘air comprime. Cet air s‘entend filtre, sans huile, et le plus possible déshumidifié. Si l‘on utilise de l‘air comprime industriel à usage générique, il est conseille d‘utiliser un vase d‘expansion ou une bombonne affecté à l‘instrument de contrôle, cela améliore les caractéristiques de variance de température entre l‘air et la pièce. En alternative à l‘air on peut utiliser des gaz ayant une structure atomique plus petite, tels que l‘hélium, qui augmentent la fluidité de la fuite et accentuent la sensibilité du test. Pour des tests sur des pièces déjà traitées avec des éléments explosifs ou inflammables, tels que rampes d‘essence ou composants pour carburants, nous préconisons l‘utilisation de gaz inertes tels que l‘azote. |

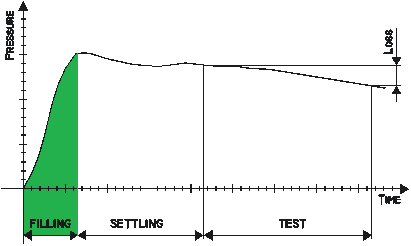

Modalités de gestion de la phase de remplissageJusqu‘à présent nous avons analyse cette phase sans considérer de quelle façon elle est gérée par l‘instrumentation. Il y a deux stratégies connues et applicables, le remplissage a niveau et le remplissage à temps. • Remplissage à niveau Cette phase consiste essentiellement à envoyer le gaz par des vannes commandées électriquement et de piloter cette vanne jusqu‘à la pression désirée ou légèrement supérieure pour compenser la réduction de pression durant la stabilisation. Cette méthode consiste à piloter le remplissage pendant un temps donne, en contrôlant seulement à terme la valeur de pression pour en vérifier l‘acceptabilité. En analysant le déroulement typique d‘un cycle complet de contrôle (graphique 1), il est nécessaire comprendre que la répétabilité des tests est fonction de la constance de répétabilité des différentes phases du cycle de contrôle: le cycle doit commencer toujours avec une pièce stabilisée (thermiquement et mécaniquement), et à pression atmosphérique; le remplissage doit s‘effectuer à une pression la plus constante possible dans le temps, et bien sûr les durées des phases de stabilisation et contrôle doivent être rigoureusement constantes. Il faut également considérer que la phase de contrôle comportera une valeur de baisse qui n‘est généralement pas due à des fuites parasites mais plutôt à une fin de stabilisation encore en cours; en particulier durant des tests à la limite des temps utiles, les variances de durées de la phase de stabilisation comportent de grosses erreurs de répétabilité du contrôle. Sachant cela, le remplissage à niveau est le meilleur car, outre à éliminer les temps morts inutiles, il garantit le départ du temps de stabilisation à partir d‘une valeur de pression connue ; c‘est à dire de la pression de remplissage à peine rejointe. • Remplissage à temps Dans certaines conditions la stratégie décrite ci-dessus n'est pas applicable. Dans le cas ou l'on doit tester des éléments élastiques tels que raccords en caoutchouc, ou des poches alimentaires ou médicales, le remplissage a niveau n'est pas utilisable car il génère des remplissages erronés a cause justement des dilatations, et donc des chutes de pression a la fin du remplissage. Dans ce cas on utilise la stratégie du remplissage « à temps » constant, en faisant attention à bien contrôler la pression et le débit du gaz de remplissage, afin de réduire les erreurs due aux variances de temps de stabilisation. On peut également appliquer ce type de remplissage à des pièces très complexes, telles que moteurs finis, engrenages complexes, c'est-à-dire des pièces dans lesquelles l'air remplit un volume primaire et met un certain temps pour remplir des volumes secondaires relies par des interstices, ayant des lumières de passage très inférieures à celle de remplissage. Des expériences pratiques ont démontré que des gestions particulières de remplissage , basées sur des régulateurs de pression contrôlées par le logiciel de gestion des instruments, optimisent le temps et la répétabilité de ces remplissages. De telles stratégies utilisent des « rampes » de pression pour le remplissage. |

Phase de stabilisationExclusion faite des systèmes de type « récupération » et quelques types de tests avec remplissage à temps, tous les systèmes décrits requièrent une phase de stabilisation, qui doit s'effectuer au terme du remplissage.

Ce temps, rigoureusement constant et répétitif, est nécessaire pour réduire sinon éliminer les effets de réchauffement adiabatique et la turbulence de la phase de remplissage, outre a compenser les dilatations mécaniques de la pièce soumise à la force de la pression et à la variance de volume causée par le mouvement de l'obturation de la valve de remplissage en cas de test sur de petits volumes. Durant cette phase, les instruments n'exécutent aucune fonction particulière : les contrôles nécessaires sont ceux inhérents à la valeur absolue de la pression émise, laquelle ne doit pas descendre sous les limites de tolérance par rapport à la valeur de remplissage. Des comparaisons avec des tableaux d'évolution de la pression, mémorisés durant les contrôles précédents, ou des tableaux prédictifs, peuvent améliorer ce contrôle rapide (grosse fuite) durant cette phase. Comme nous l'avons dit pour la phase de remplissage, il n'existe pas de règle constante pour définir la durée de la phase de remplissage, laquelle doit être en fait déterminée par tentatives, en prenant en considération les pires cas de variance de température et d'éventuelles différences d'élasticité des éléments de la pièce a contrôler.

|