Théorie

www.test-etancheite.fr

Théorie sur la détection de fuites et le contrôle d'étanchéitéLa détection de fuite ou contrôle d'étanchéité est une des disciplines qui fait partie des techniques de contrôle pour mesurer et localiser la quantité de gaz qui fuit, sur un intervalle de temps donné, par une fente, une porosité ou une microfissure de soudure, ou encore par une liaison comportant des joints. Le contrôle d'étanchéité est un examen non destructif et il se définit de la manière suivante : « Essai réalisé dans le but de vérifier la conformité de matériaux ou de composants vis-à-vis de prescriptions spécifiques, en faisant appel à des techniques ne portant atteinte ni aux caractéristiques ni aux performances » (UNI8450, février 1983). Pour satisfaire les conditions imposant de ne porter atteinte ni aux caractéristiques ni aux performances du produit lors de la mesure du flux gazeux s'échappant par la fuite, différentes méthodes ont été mises au point au cours du temps, des méthodes qualitatives ou semi quantitatives jusqu'aux méthodes plus sophistiquées et plus coûteuses, que l'on peut considérer comme des méthodes quantitatives. Chaque fois qu'il est nécessaire de procéder à un contrôle d'étanchéité, il convient de définir un processus d'analyse. Ce processus se met en place en considérant les limites de fuite réelles comme critère de recette du produit et en attribuant une valeur de débit de fuite à considérer comme la limite admissible, dépendant des caractéristiques fonctionnelles de l'objet considéré et de la période de temps pendant laquelle il est nécessaire de garantir le bon fonctionnement et l'étanchéité. Il y a essentiellement deux systèmes de détection de type

Les deux systèmes exécutent un cycle de contrôle basé sur trois phases fondamentales: Remplissage, pour pressuriser la pièce à tester, Stabilisation pour stabiliser le volume d'air émis, et Test qui analyse l'évolution de la pression afin de mesurer une éventuelle baisse dans le temps. Le système absolu, représenté par la figure 1, est la méthode théorique plus immédiate et évidente pour effectuer cette une telle mesure. La difficulté technologique de l'applicabilité, vient de la difficulté à devoir mesurer de façon stable de petites variations de pression de chute sur des valeurs de remplissage élevées ( par exemple 01…0,2 mBar/Sec sur 5 bar d' offset).

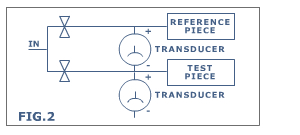

C'est pour cette raison que dans le passé pour compenser cette limite, on à crée le système différentiel, représenté par la figure 2.

En plus le système différentiel et désavantagé pour les motifs suivants:

Les avantages de ce système, motif pour lequel aujourd'hui il est encore appliqué, sont à rechercher dans les cas ou ils est nécessaire d'avoir la même sensibilité à des pression trés différentes entre elles, et lorsque l'on effectue des essais à trés hautes pressions (>20 Bars), même si nous verrons ensuite que les systèmes par récupération résultent de toute façons meilleures et plus sures vues les pression trés élevées en jeu. |